1. ដំណើរការនៃការជ្រើសរើសម៉ាស៊ីនកាត់កិនជាទូទៅពិចារណាលើទិដ្ឋភាពខាងក្រោមដើម្បីជ្រើសរើស៖

(1) រូបរាងផ្នែក (ពិចារណាលើទម្រង់ដំណើរការ)៖ ទម្រង់ដំណើរការជាទូទៅអាចមានរាងសំប៉ែត ជ្រៅ បែហោងធ្មែញ អំបោះ។ល។ ឧបករណ៍ដែលប្រើសម្រាប់ទម្រង់ដំណើរការខុសគ្នា។ ឧទាហរណ៍ ម៉ាស៊ីនកិនសាច់អាចកិនផ្ទៃប៉ោង ប៉ុន្តែមិនមែនកិនផ្ទៃប៉ោងទេ។

(2) សម្ភារៈ៖ ពិចារណាលើភាពធន់របស់វា ការបង្កើតបន្ទះសៀគ្វី ភាពរឹង និងធាតុលោហធាតុ។ ក្រុមហ៊ុនផលិតឧបករណ៍ជាទូទៅបែងចែកសម្ភារៈទៅជាដែក ដែកអ៊ីណុក ដែកវណ្ណះ លោហធាតុដែលមិនមានជាតិដែក លោហធាតុទំនើប យ៉ាន់ស្ព័រទីតានីញ៉ូម និងសម្ភារៈរឹង។

(3) លក្ខខណ្ឌម៉ាស៊ីន៖ លក្ខខណ្ឌម៉ាស៊ីនរួមមានស្ថេរភាពនៃប្រព័ន្ធការងាររបស់ឧបករណ៍ម៉ាស៊ីន ស្ថានភាពនៃការគៀបរបស់អ្នកកាន់ឧបករណ៍ជាដើម។

(4) ស្ថេរភាពប្រព័ន្ធរបស់ឧបករណ៍ម៉ាស៊ីន៖ នេះតម្រូវឱ្យមានការយល់ដឹងអំពីថាមពលដែលមាននៃឧបករណ៍ម៉ាស៊ីន ប្រភេទ spindle និងលក្ខណៈជាក់លាក់ អាយុរបស់ឧបករណ៍ម៉ាស៊ីន។ល។ និងការព្យួរយូរនៃឧបករណ៍កាន់ និងអ័ក្ស/ ស្ថានភាពរ៉ាឌីកាល់។

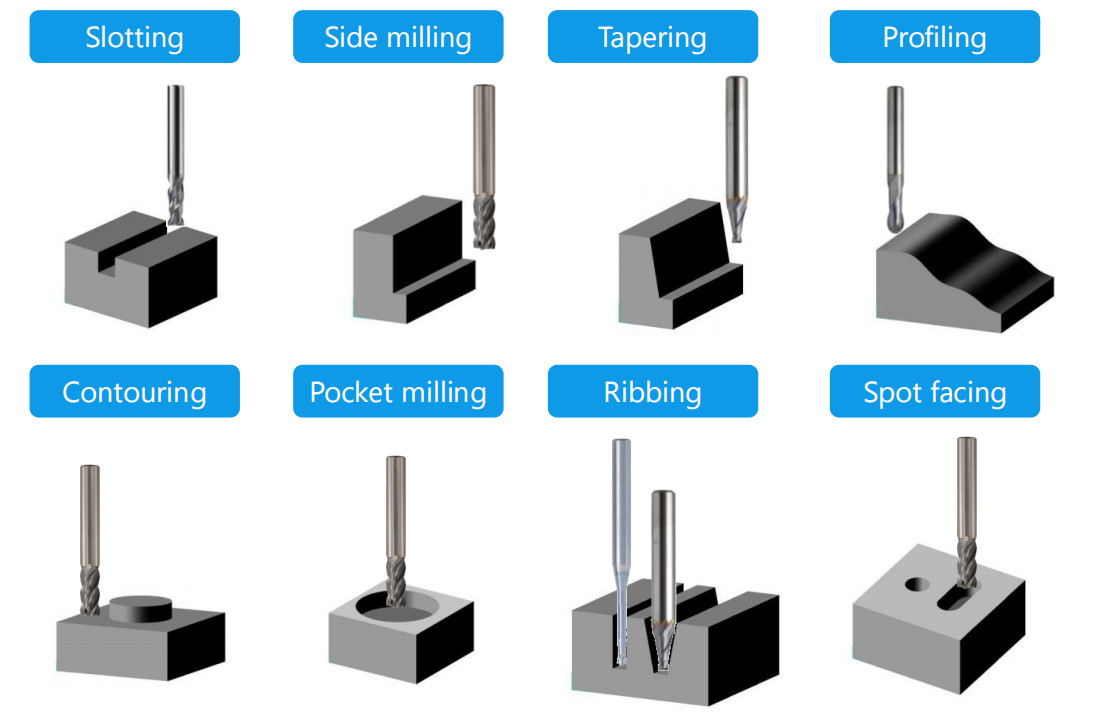

(5) ប្រភេទកែច្នៃ និងប្រភេទរង៖ រួមមានការកិនស្មា ការកិនតាមយន្តហោះ ការកិនទម្រង់ជាដើម ដែលចាំបាច់ត្រូវផ្សំជាមួយនឹងលក្ខណៈនៃឧបករណ៍សម្រាប់ជ្រើសរើសឧបករណ៍។

2. ការជ្រើសរើសមុំធរណីមាត្រនៃឧបករណ៍កាត់កិន

(1) ជម្រើសនៃមុំខាងមុខ។ មុំតុងរួចនៃឧបករណ៍កាត់កិនគួរតែត្រូវបានកំណត់ដោយយោងទៅតាមសម្ភារៈរបស់ឧបករណ៍និងស្នាដៃ។ ជារឿយៗមានផលប៉ះពាល់ក្នុងការកិន ដូច្នេះចាំបាច់ត្រូវធានាថាគែមកាត់មានកម្លាំងខ្ពស់ជាង។ ជាទូទៅមុំតុងរួចនៃឧបករណ៍កាត់កិនគឺតូចជាងមុំតុងរួចនៃឧបករណ៍បង្វិល។ ដែកដែលមានល្បឿនលឿនមានទំហំធំជាងឧបករណ៍ស៊ីម៉ងត៍ carbide; លើសពីនេះទៀតនៅពេលកិនវត្ថុធាតុដើមប្លាស្ទិកដោយសារតែការខូចទ្រង់ទ្រាយនៃការកាត់ធំមុំតុងរួចធំជាងគួរតែត្រូវបានប្រើ។ នៅពេលកិនវត្ថុធាតុដើមដែលផុយ មុំតុងគួរតែតូចជាង។ នៅពេលកែច្នៃវត្ថុធាតុដើមដែលមានកម្លាំង និងរឹងខ្ពស់ មុំតុងរួចអវិជ្ជមានក៏អាចត្រូវបានប្រើផងដែរ។

(2) ជម្រើសនៃទំនោរនៃកាំបិត មុំ helix β នៃរង្វង់ខាងក្រៅនៃម៉ាស៊ីនកិនចុង និងម៉ាស៊ីនកិនរាងស៊ីឡាំងគឺជាទំនោរនៃ blade λ s ។ នេះជួយឱ្យធ្មេញអ្នកកាត់កាត់ចូល និងចេញពីកន្លែងធ្វើការបន្តិចម្តងៗ ដោយធ្វើអោយប្រសើរឡើងនូវភាពរលោងនៃការកិន។ ការបង្កើន β អាចបង្កើនមុំតុងរួច ធ្វើឱ្យគែមកាត់កាន់តែច្បាស់ និងធ្វើឱ្យបន្ទះសៀគ្វីងាយស្រួលក្នុងការបញ្ចេញ។ សម្រាប់ឧបករណ៍កាត់កិនដែលមានទទឹងកិនតូចចង្អៀត ការបង្កើនមុំ helix β មានសារៈសំខាន់តិចតួច ដូច្នេះជាទូទៅ β=0 ឬតម្លៃតូចជាងត្រូវបានយក។

(3) ជម្រើសនៃមុំផ្លាតសំខាន់ និងមុំផ្លាតបន្ទាប់បន្សំ។ ឥទ្ធិពលនៃមុំចូលរបស់ឧបករណ៍កាត់មុខ និងឥទ្ធិពលរបស់វាទៅលើដំណើរការកិនគឺដូចគ្នាទៅនឹងមុំចូលរបស់ឧបករណ៍បង្វិលក្នុងការបង្វិល។ មុំចូលដែលប្រើជាទូទៅគឺ 45°, 60°, 75° និង 90°។ ភាពរឹងនៃប្រព័ន្ធដំណើរការគឺល្អហើយតម្លៃតូចជាងត្រូវបានប្រើ; បើមិនដូច្នេះទេ តម្លៃធំជាងត្រូវបានប្រើ ហើយការជ្រើសរើសមុំចូលត្រូវបានបង្ហាញក្នុងតារាង 4-3 ។ មុំផ្លាតបន្ទាប់បន្សំជាទូទៅគឺ 5°~10°។ ឧបករណ៍កាត់កិនរាងស៊ីឡាំងមានតែគែមកាត់សំខាន់ និងគ្មានគែមកាត់បន្ទាប់បន្សំ ដូច្នេះមិនមានមុំផ្លាតបន្ទាប់បន្សំទេ ហើយមុំចូលគឺ 90°។

ពេលវេលាផ្សាយ៖ មេសា-១៧-២០១៨